|

孫啟新1,陳書法1,董玉平2

(1.222005江蘇省連云港市淮海工學院機械工程學院;2.250061山東省濟南市山東大學高效潔凈機械制造教育部重點實驗室)

[摘要]:生物質固化成型是解決其收集、運輸和儲藏的關鍵技術。平模碾壓是常用的生物質顆粒生產方式,通過碾壓產生的熱量可使木質素軟化,為生物質固化提供內部粘結力。試驗發現布料厚度對生物質成型率和能耗有很大影響。通過響應曲面法和多目標優化設計獲得最優物料厚度及成型條件。在此基礎上設計了精準式布料裝置,該裝置采用氣壓輸送實現上料布料,通過對氣壓進行調整,便可對上料速度進行控制,實現了均勻布料,保證物料在平模上被充分碾壓。該裝置所設布料管可隨碾壓輥一起旋轉,實現邊布料邊碾壓。通過試驗與普通上料裝置比較,該裝置可進一步提高生物質成型率4%左右,降低能耗6%左右。減小壓輥的徑向受力的波動,提高設備使用壽命。

0引言

生物質在地球上分布廣泛,取之不盡,用之不竭。我國農作物秸稈年產量約7.2億t,這是一筆巨大的能源儲備,但其有效利用率卻不足30%。生物質作為能源,存在能量密度小,形態各異,運輸不便,使用過程不能方便、潔凈地實現能量轉換,儲存和使用占用空間大等缺點,成為制約生物質規模化利用的“瓶頸”。生物質成型技術是解決這一“瓶頸”的有效方法。生物質成型就是將松散的生物質加工成具有一定密度、形狀的顆粒[1]。成型顆粒可替代石化能源,用于日常生活和工業生產中。

目前國內外生物質固化成型技術及設備的研究發展主要有[2]:日本開發的螺旋擠壓方式生產的棒狀成型技術、歐洲各國開發的活塞式擠壓條狀成型技術、美國研發的內壓滾筒顆粒狀成型技術。螺旋擠壓式和曲柄活塞沖壓成型物密度稍低,容易松散,且不能連續生產,上述兩種設備能耗大,主件易磨損,壽命較低,平均壽命60~80h,大大增加了生物質固化成型的成本。

我國多采用環模輥碾壓和平模碾壓生產方法。此兩種方法連續性擠壓成型,生效率較高。但現有設備上料靠人工,布料量難以精確控制。隨意布料造成原料的厚度不均勻,無法對生物質進行充分碾壓,同時嚴重影響碾壓輥運動平穩性,造成設備損壞。人工上料,一次會上很多的料到成型內,而物料成型在生產過程中是作旋轉運動的,這又加劇了能源的損耗。所以傳統顆粒成型機的產品制造成本較高、生產率低。

本文針對生物質微粒布料問題,設計一種適用于平模式生物質顆粒成型機的精確上料布料裝置,確保原料均勻平鋪在平模上,使生物質被充分碾壓,顆粒成型更均勻。同時進一步提高生產效率,降低能耗。

1物料厚度對成型性能的影響

生物質主要組成成分為纖維素、半纖維素和木質素,其中秸稈類生物質中纖維素占70%左右,木質素占17%~25%[3-4]。纖維被粉碎后形成顆粒狀,在壓縮成型過程中,顆粒進一步破裂成微小顆粒,同時顆粒發生剪切流動對顆粒間的間隙進行填充,剪切填充進一步引起顆粒的破裂,而破裂進一步引起剪切填充流,直到整體致密。微小顆粒的剪切和填充運動會產生大量的摩擦力,從而產生大量的熱量。這些熱量和填充壓力給了木質素活化的能量,促使木質素軟化和塑化,此時木質素具有較好的粘結性,木質素的這一變化為纖維顆粒的團聚提供了粘結力,隨著材料的硬化,小顆粒永久地粘結在一起。對木質素進行充分摩擦碾壓,激活木質素的活化性能,是提高生物質顆粒成型率的關鍵因素。

1.1物料厚度成型性能的影響

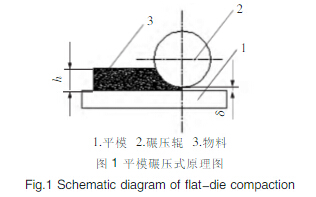

平模式碾壓可實現生物質在碾壓輥和平模之間的碾壓和摩擦。圖1所示為平模式碾壓原理圖。模輥間隙δ是顆粒成型的關鍵。間隙過大時,碾壓輥對原料的擠壓力變小,原料無法從成型孔流出,使原料堆積在成型室內,最終導致成型機被堵死。間隙過小,喂入原料量少,生產率低,能耗高[5-6]。

根據不同的模輥間隙δ,物料在輥道上的平鋪厚度h也會嚴重影響生物質成型。h過小造成生產率低,過大同樣也會造成堵模死機。

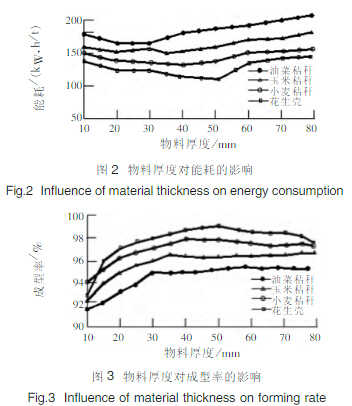

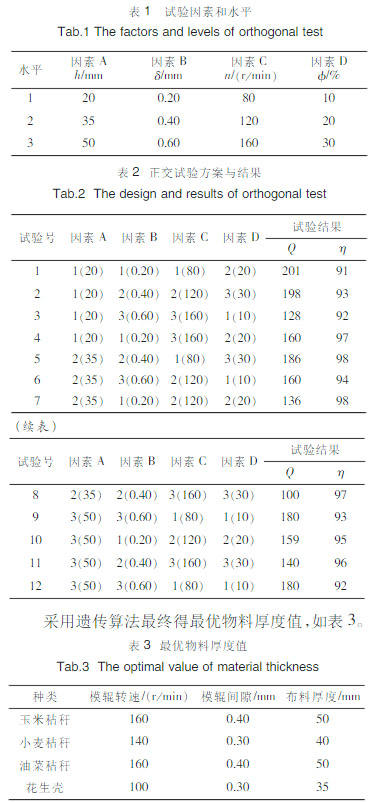

研究物料厚度對生物質成型過程的影響,本文選取玉米秸稈、小麥秸稈、花生殼和油菜秸稈進行實驗。模輥間隙為0.3mm,主軸轉速為120r/min,平模上成型孔直徑為8mm[7-8]。將物料厚度與每噸顆粒能耗、成型率的關系繪成圖2和圖3的曲線。

圖2顯示,能耗隨物料厚度增加而減小,到達一定值后又向相反方向變化。每一種物料各有一個與能耗最小值對應的物料厚度。相同厚度的各種物料能耗相比較,油菜秸稈的最大,花生殼的最小。其原因是花生殼的木質素含量最大,而油菜秸稈的木質素含量最小。

圖3顯示,成型率隨物料厚度的增加先增大后減小。由于模輥間隙是固定的,當物料較少時碾壓力會很小,不利于物料從平模底部成型孔中流出。隨著物料量的增加,碾壓力增大,成型率上升。物料增加到一定量時,處于厚度中間部位的物料無法得到充分碾壓,所以成型率出現了下降。由于花生殼的木質素含量最大,在碾壓過程中,花生殼木質素軟化后提供的內部粘結力會大一些,成型相對會容易一些,其成型率相對較高。

從圖2、圖3得出,充分發揮木質素的粘結性是提高生物質成型性能的關鍵。要促使木質素活化,必須對物料進行充分碾壓。物料厚度過小或過大都不利于生物質的成型。

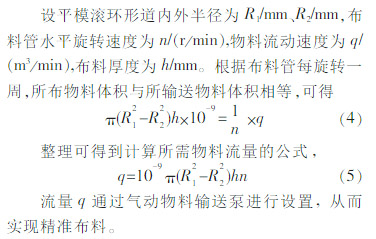

2.2物料厚度優化

以噸能耗Q/kW和成型率η/%為優化目標,以物料厚度h/mm、模輥間隙δ/mm、模輥轉速n/(r/min)和木質素含量準/%為設計變量,設X=(x1,x2,x3,x4,)=(h,δ,n,h)。優化目標與設計變量之間關系模糊,至今沒有明確的函數公式來表達。優化目標函數采用如下形式:

根據生物質成型特點,設計安排了三因素四水平的正交試驗,試驗因素與水平見表1所示。運用正交試驗獲得實驗數據如表2所示

3變量式布料裝置

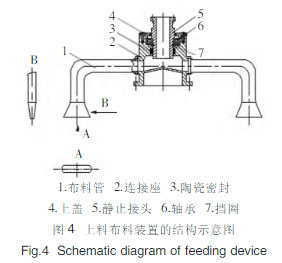

為精確控制布料厚度,本文設計的一種新型料布料裝置,結構如圖4所示。

連接座2通過螺紋連接固定在成型機旋轉座上,隨壓輥一起旋轉,其內部設計為錐形,便于物料從其內部流出。布料管1末端做成鴨嘴狀,隨連接座做圓周旋轉,在旋轉過程中將物料均勻地平鋪在滾壓道上。靜止接頭5通過軸承6與連接座連接,當連接座旋轉時,靜止接頭固定不動,這樣可與上料管可靠連接,完成原料輸送。靜止接頭5通過輸料管與氣動物料輸送泵相連接。為保護固定軸承,上方加一上蓋4,下部加一陶瓷密封3,同時防止物料泄露。

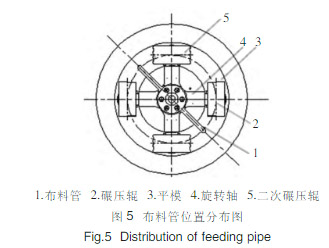

該布料裝置在平面內布置如圖5所示。兩根布料管交錯間隔設置在碾壓輥的正前方。物料平鋪到輥道上,碾壓輥和二次碾壓輥隨后順序對生物質進行碾壓成型。在生產過程中可根據碾壓情況隨時調整布料厚度和速度。

與現有技術相比,本裝置設計合理,其優點:實現物料均勻地平鋪在平模輥道上,便于生物質的充分碾壓;實現即時上料,減少平模上方及頂部料斗內的物料,節省能源消耗;物料均勻布置,保證碾壓輥所受徑向力和摩擦力的均勻,防止旋轉軸剪切折斷,提高設備使用壽命;采用氣動物料輸送泵,減小設備頂部的料倉,輸送泵放置在地上完成地面物料的輸送,減少了設備的整體高度;通過操控閥控制物料輸送速度、出口壓力和輸送量,可實現間歇式或連續式送料。

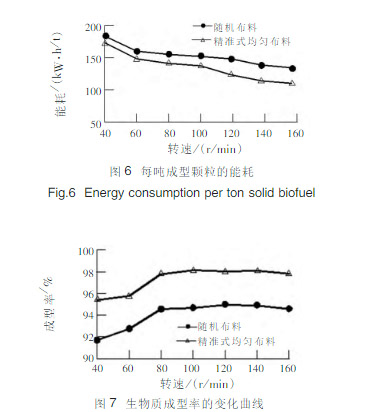

以玉米秸稈為例,在普通平模碾壓成型機加上該布料裝置后進行噸能耗和成型率試驗。圖6是每噸生物質成型顆粒所產生的能耗,從圖6中看到,不論碾壓輥轉速為多少,使用精準均勻布料方式噸能耗下降了5%~6%。圖7為顆粒成型率,使用可控式均勻布料方式成型率提高了3%~4%。

4結論

生物質成型過程是填隙流和剪切流的混合,會產生大量熱量,而木質素在這一溫度變化過程中被軟化,木質素的軟化為生物質微粒的團聚提供了粘結力,充分激活木質素的活化性是提高顆粒成型率的一個關鍵。對物料進行充分的碾壓可產生大量熱能,進一步提高木質素的粘結性。

本文研究設計的精準布料裝置通過氣壓輸送和布料管的旋轉運動,可實現均勻精準布料,保證了物料被充分碾壓。可進一步提高生物質成型率4%左右,降低能耗6%左右。同時減小壓輥的徑向受力的波動,提高設備使用壽命。

參考文獻

[1]盛奎川,吳杰.生物質成型燃料的物理品質和成型機理的研究進展[J].農業工程學報,2004,20(2):242-245.

[2]汪建文.可再生能源[M].北京:機械工業出版社,2011.

[3]陳立祥,章懷云.木質素生物降解及其應用研究進展[J].中南林學院學報,2003,23(1):79-85.

[4]路瑤,魏賢勇,宗志敏,等.木質素的結構研究與應用[J].化學進展,2013,25(5):838-858.

[5]羅娟,侯書林,趙立欣,等.生物質顆粒燃料燃燒設備的研究進展[J].可再生能源,2009(12):90-95.

[6]霍麗麗,田宜水,孟海波,等.模輥式生物質顆粒燃料成型機性能試驗[J].農業機械學報,,2010,41(12):121-125.

[7]杜紅光,董玉平,王慧,等.生物質冷壓成型模具摩擦熱分析[J].農業工程學報,2011,27(9):58-62.

[8]孫清,白紅春,谷士艷,等.水稻稈顆粒冷壓成型工藝條件優化[J].農業機械學報,2009,40(8):100-104.

[9]李汝莘,耿愛軍,趙何,等.碎玉米秸稈卷壓過程的流變行為試驗[J].農業工程學報,2012,28(18):30-35.

[10]王剛,萬敏,劉虎,等.粒子群優化模糊系統的銑削力建模方法[J].機械工程學報,2011,47(3):121-130 |